破解化学自动化难题|奔曜科技以全栈模块能力打造智能研发底座

化学自动化,绝非易事。

当大多数自动化方案在生物检测中运行自如时,化学实验室却常因粉末投加精度、高粘液体输送、瓶罐规格不一等现实难题而陷入“手工作业”的困境。标准化方案难以一套通用,而定制化开发又往往周期长、落地难,成为行业普遍痛点。

破解这些化学自动化难题,正是奔曜科技的专长所在。我们已在药物研发、新材料合成、半导体材料等领域交付大量复杂自动化项目,攻克各类物性挑战,还能快速交付,将复杂需求转化为稳定运行的自动化系统。

不同于生物实验相对统一的操作范式与标准化需求,化学实验的场景复杂度与定制化属性显著更高——

无论是医药领域的结晶过程控制、中间体制备、原料药合成,还是锂电领域的电解液合成、半导体行业的封装材料研发,不同行业的材料特性、反应体系差异极大,且客户往往会根据自身研发目标(如提升能量密度、筛选反应条件、提高产物纯度)提出个性化流程需求,必须从底层开发专属的自动化模块。

这些模块的价值,远不止于提升操作效率。它们更是智能研发体系的“数据基石”:自动化模块输出精准数据,驱动AI模型持续优化,机器人在此基础上实现高重复性精准操作,将智能决策转化为实际行动。

自动化早已超越单纯替代人力的工具范畴,更是提升研发精度、实现闭环迭代的智能基础。

![]()

奔曜科技凭借130余种自研自动化模块与软件专利技术,构建起覆盖“试剂加样 – 合成反应 – 后处理 – 分析表征 – 环境扩展 – 智能调度”的全链路技术矩阵,成为从“人工试错”迈向“智能高通量闭环”的关键支撑。

自动化模块如精密齿轮,以各司其职的精准与协同联动的顺畅,实现实验环节“微米级控制”与“标准化执行”,直接影响材料研发的效率与精度。

01 固液试剂加样环节

粉末加样模块,破解多品类粉末投加困局

【工艺需求】

固体样品种类众多,传统加样头难以清洗,且采购成本较高,难以为每种粉末单独配置专用粉桶。

【工艺参数】

单次最小投料量≥10mg,满足微量投料需求

投料精度≥±1mg,保障投料精准度

天平可读性±0.1mg,让投料量可控

采用通用耗材作为原料容器,解决加样头清洗难题,降低成本同时避免交叉污染

振动状态下固体投料

【落地应用】

电极材料配方筛选

高分子材料合成

溶液配制

高通量化学合成

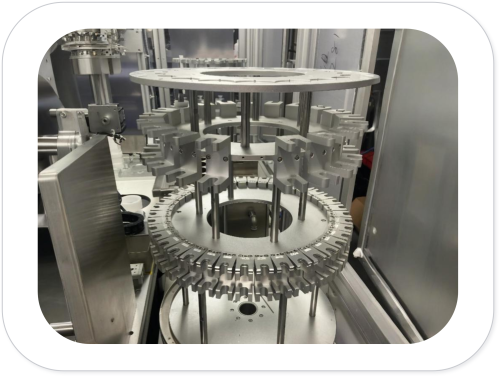

02 合成环节

反应过程监控模块,实时掌握高粘体系反应状态

【工艺需求】

高粘配方在手套箱内难以监控粘度变化,影响反应参数调整与产物性能。

【工艺参数】

反应过程监控模块可实时监控粘度曲线,直观呈现粘度随反应时间变化趋势

测量误差≤30%,在高粘度体系(粘度≥1000cP)中仍具可靠性

高粘液体搅拌监测画面

【落地应用】

高分子材料合成

03 后处理环节

过滤模块,提升高通量样品前处理效率

【工艺需求】

上分析仪器前的样品过滤,人工逐组操作耗时费力,高通量样品处理效率低下。

【工艺参数】

最大处理量达96个,可一次性完成高通量样品过滤

采用精密过滤组件,过滤精度稳定

正压过滤

【落地应用】

高通量化学合成

04 分析环节

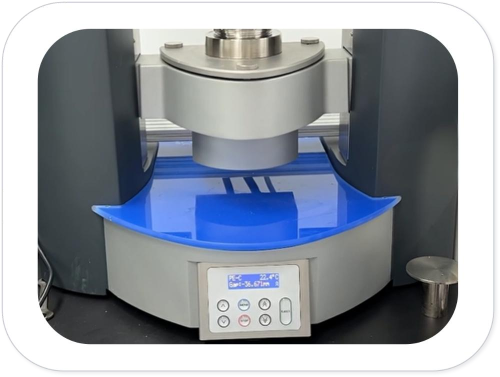

粘度测试模块,突破自动化粘度检测瓶颈

【工艺需求】

传统粘度测试难以自动化更换检测组件,自动化在线清洗效果难以报证。

【工艺参数】

最小旋转扭矩20nNm、最小震荡扭矩10nNm,精准检测低粘度样品;

最大扭矩200mNm,兼容高粘度样品;

扭矩分辨率0.1nNm,保障检测数据精准

粘度测试

粘度测试

【落地应用】

电极材料配方筛选

高分子材料合成

涂料配方筛选

05 扩展环节

自动化模块,提高样本处理的效率、通量与一致性

导轨机器人,高效利用空间,构建自动化流转机制

堆栈存储模块

堆栈存储模块

![]()

化学自动化是奔曜科技的重要业务板块之一。

在技术路径上,奔曜科技坚持“自主研发 + 定制创新”。化学自动化团队由化学、机器人、AI算法与机械工程等跨学科专家组成,能够从用户需求与流程痛点出发,将实验方法论转化为工程实现:拆解真实实验流程、迭代技术细节、深度定制模块结构,确保自动化系统的精度、稳定性与场景适配性。

在系统层面,自动化模块输出可量化数据、机器人串联端到端实验流程、AI算法洞察并优化参数——三者协同,使化学实验从经验驱动加速走向数据与智能驱动,在高通量、高重复性和复杂物性场景中真正落地,为不同行业提供可复现、可扩展、可持续进化的智能自动化解决方案。

凭借对实际应用场景的深刻理解,以及长期打磨出的全栈自动化能力,我们不仅能解决高难度化学实验的工程挑战,也沉淀了大量成功交付的客户案例,可覆盖医药研发、新材料、电化学、半导体材料等多类场景——如您关注相关方向,欢迎联系我们获取典型案例与解决方案细节。